設備運行狀態檢測與分析

現代設備的制造企業對生產的連續性、可靠性和自動水平越來越高,對設備管理提出了更高的要求,借助設備監控、管理系統的輔助,能夠及時、準確掌握設備的技術狀態,尤其是重點、關鍵設備的技術狀態,及時進行預防維修,保證設備的安全、可靠和高效地運行。根據企業設備的實際需求,研究、編制設備狀態監控方案,是企業設備管理人員的重要工作內容。同時,根據設備運行監控的狀態參數,準確判斷設備的技術狀態,為設備預防維修計劃的制定提供依據,推進企業設備管理水平的提高。

設備運行狀態檢測與分析是指監測和評估工業設備、機械設備、電子設備或其他類型的設備的運行情況,以確保其正常運行、提前發現潛在問題和優化性能。這一過程通常涉及多種技術和方法,包括傳感器技術、數據分析、機器學習和人工智能等。以下是一些與設備運行狀態檢測與分析相關的關鍵概念和方法:

1. 傳感器技術:使用各種傳感器(如溫度傳感器、壓力傳感器、振動傳感器等)來監測設備的各種參數和特性。傳感器可以收集實時數據,用于后續分析。

2. 數據采集和存儲:采集來自傳感器的數據,并將其存儲在數據庫或云平臺中,以供后續分析使用。數據可以是實時的,也可以是歷史數據。

3. 數據分析:使用數據分析技術來檢測設備的異常狀態、趨勢和性能問題。這包括統計分析、數據挖掘和機器學習等方法。

4. 故障檢測:通過分析數據,識別設備可能存在的故障和問題。這有助于提前采取措施,避免設備停機或損壞。

5. 預測性維護:基于數據分析,制定預測性維護計劃,以在設備故障之前采取必要的維護措施,從而提高設備的可靠性和可用性。

6. 性能優化:通過監測和分析設備的運行狀態,識別潛在的性能瓶頸,并采取措施來優化設備的運行。

7. 遠程監測與控制:使用遠程監控系統,可以實時追蹤設備狀態,并在需要時進行遠程控制和干預。

8. 可視化和報告:將分析結果可視化,制作報告,以便操作人員和管理層更好地理解設備的狀態和性能。

9. 自動化:將人工智能和自動化技術應用于設備運行狀態的檢測和分析,以減少人為干預的需求。

設備運行狀態檢測與分析對于工業生產、設備維護和資源管理非常重要,可以提高生產效率、減少停機時間和降低維護成本。這一過程的成功實施需要合適的硬件、軟件和專業知識,以確保設備在其整個生命周期內能夠高效運行。

一、設備的狀態管理

1、設備的狀態管理。

設備的狀態是指在用設備所具有的性能、精度、生產效率、安全、環境保護和能源消耗等的技術狀態。設備的技術性能及其狀態如何,體現著它在生產經營活動中存在的價值和對生產的保證程度。

設備在使用過程中,由于生產性質、加工對象、工作條件及環境條件等因素對設備的作用,致使設備在設計制造時所確定的工作性能或技術狀態將不斷降低或劣化。

設備在實際使用中,經常處于3種技術狀態:一是完好的技術狀態,即設備性能處于正常可用的狀態;二是故障狀態,即設備的主要性能已喪失的狀態;第三種狀態是處于上述兩者之間,即設備已出現異常、缺陷,但尚未發生故障,這種狀態有時稱為故障前狀態。

2、設備技術狀態管理的意義和目的。

設備技術狀態管理是設備管理工作的重要組成部分。設備技術狀態的好壞將決定企業生產經營活動能否正常進行。因此,設備技術狀態管理的意義和目的在于控制設備技術狀態,根據對其檢測、診斷的結果,采取預防措施,盡早排除設備存在的隱患和故障征兆,控制和降低設備故障率,使設備經常保持在良好狀態,從而降低維修費用,減少停機時間,提高設備有效利用率,保證生產的安全和產品生產的高質量、高效率,提高企業的經濟效益。

3、設備技術狀態管理的內容。

設備技術狀態管理的主要內容包括制定科學的管理制度和相應的規程標準,正確合理地使用設備,加強設備的維護、檢查工作,了解和掌握設備故障征兆與劣化情況,并采取消除和控制措施,積累設備檢查修理過程中的各種信息,為制定合理的修理方案或更新策略提供依據。

其具體內容如下:

(1)建立設備技術狀態管理的原始依據。包括設備的能力指標、精度指標和運行特征等原始性能指標、設備技術狀態信息特征參數指標等。

(2)制定設備技術狀態管理的工作標準。包括設備操作規程、維護保養規程、檢修規程及狀態檢查與監測規程等。

(3)建立設備管理規章制度和工作流程。包括設備維護保養、檢查、計劃維修、故障管理、重點設備管理等規章制度及考核考查辦法,有關基礎工作的內容、形式與流程等。

(4)貫徹設備操作規程與維護制度。合理使用設備、正確合理潤滑設備、精心維護設備。

(5)實行設備檢查制度。包括全部生產設備及起重設備、動力設備的日常檢查、生產重點設備的定期性能檢查和精密設備的定期精度檢查,掌握設備的技術狀態信息。

(6)定期進行設備完好狀態檢查,精度檢測及特種容器檢測等。采用診斷技術進行狀態檢測,及時掌握設備的實際技術狀態,為設備的狀態維修提供準確信息依據。

(7)按照設備的檢查點和檢查路線進行巡回檢查,對檢查中發現的異常征兆和隱患,要及時排除或進行有計劃地維修,以控制和減少故障發生。

(8)對突發故障(包括事故)按照規定進行分析處理和搶修,并做好記錄。

(9)嚴格貫徹動力設備的安全運行規程、環境保護法則以及定期預防試驗規定。

(10)收集各種檢查記錄資料,如日常維修,如故障修理等維修記錄資料,進行統計、整理分析,探索故障的原因與規律,擬訂維修對策。

二、設備狀態檢測的種類

設備狀態檢測的種類很多,表11-1為常用設備狀態檢測的內容及方法。

表11-1 常用設備狀態檢測的內容及方法

| 檢測內容 | 檢測方法 | 主要應用 |

主觀檢測 | 通過人的看、聽、聞、觸等感官觀察,根據經驗判斷設備狀態 | 發熱、變色、變形、松動、泄漏、開裂、振動等多種現象,判斷設備所處狀態 |

常規參數檢測 | 常規工具儀器檢測 | 變形、移位、松動等設備狀態 |

溫度檢測 | 接觸型檢測:溫度計、熱電偶、測溫貼片、測植筆、熱敏涂料等 | 設備運行中發熱異常的狀態檢測 |

| 非接觸型檢測:紅外點溫儀、紅外熱像儀、紅外掃描儀等 | 不能直接檢測的設備運行中發熱異常的狀態檢測 | |

振動、噪聲檢測 | 在線振動監測、便攜式的振動監測;沖擊波脈沖法制造的各種小型測量儀、脈沖振儀;噪聲計量計、聲級計等 | 通過振動、噪聲監測,并將振動強度、頻譜和模式等參數,并與特征庫參數確定設備的狀態 |

油液分析 | 鐵譜分析儀(用于有磁性零件的設備)光譜分析儀等 | 通過檢測液壓中零件磨損的微粒的形狀、大小、成分,判斷磨損狀態機理、磨損狀態機理、譜分析儀等 |

泄漏檢測 | 用肥皂水等涂刷檢測氣體壓力輸送管道的泄漏,也可用氧氣濃度計、超聲波泄漏探傷儀等 | 在泄漏的管道上涂刷肥皂水會看見冒氣泡,輸送氦氣等管道泄漏時,周圍氧氣濃度降低并發出超聲波,并被測出 |

裂紋檢測 | 滲透液檢查、磁性探傷法(磁性材料)超聲波法、電阻法;X射線法可檢測大面積裂傷;聲波輻射技術、渦流檢測法可查裂縫、硬度及雜質 | 測量各種管道、壓力容器的泄漏, 測量不同材料的裂縫, 采用不同的檢測方法 |

腐蝕監測 | 極化電阻測量技術等 | 通過檢測電極在介質中的腐蝕情況,來評價介質對設備的腐蝕 |

三、設備狀態檢測管理

1、引進狀態檢測的前期論證。

主要工作為全面統計和分析關鍵設備和部位的故障停機損失、故障后果;組織專家和技術人員論證檢測參數對減少故障和非計劃停機的有效性;全面衡量和考核檢測技術的成熟程度;與故障后果比較,考核購置和運行監測儀器的性價比。

2、專業人才的培養。

檢測儀器安裝使用和傳感器安裝使用培訓;數據采集和分析技術培訓;應用實踐訓練。

3、檢測網絡的建設。

工作重點為建立立體監測網絡;在線、離線、遙感等方式的組合應用;實現主要設備關鍵點全部受控;建立一支相對穩定的檢測技術隊伍。

4、與維修管理的無縫連接。

工作重點為檢測結果,包括信息及時傳遞;依據檢測分析,進行預防維修、決策維修實際及時反饋檢測部門,為今后檢測提供經驗。

四、機械加工設備狀態檢測需求分析

鋼桶制造設備主要為鈑金冷加工機械,分通用設備(如開卷校平機、沖床、空壓機、剪板機、卷圓機、點焊機、縫焊機等)、專用設備(如波紋機、脹形機、翻邊機、封口機等)和涂裝生產線設備等,這些設備的常用狀態檢測主要有加工精度檢測、運行特征參數(如電流、電壓、溫度、振動、裂紋探傷、潤滑油樣檢測等)檢測和日常維護主觀檢測等。

1、加工設備的精度檢測主要包括幾何精度(包括直線度、垂直度、俯仰與扭擺、平面度、平行度等)、位置精度(包括定位精度、重復定位精度、微量位移精度、反向間隙等)和工作精度三方面的內容。通用設備或專用設備只要檢測幾何精度即可,如果是重點工序設備,則還要檢測位置精度和運動精度。通過對設備精度的檢測,能夠掌握其精度狀態,并推斷其變(劣)化的趨勢。

2、加工設備的特征參數檢測包括電流、電壓、溫度、振動、裂紋探傷、潤滑油樣檢測等。其中,通過對設備運行電流、電壓、溫度等參數的檢測能夠掌握機床設備的運行負荷等狀態;而通過對振動檢測、裂紋探傷、潤滑油樣檢測等方面的檢測和分析,能夠推斷機床設備零件的磨損程度、有無裂紋及裂紋程度等,最終掌握設備的運行狀態和劣化趨勢。

五、編制機電設備運行狀態監控方案的步驟

編制企業機電設備運行狀態監控方案,主要從以下步驟著手:

1、企業設備狀態參數監控需求調研。

企業設備的狀態檢測按檢測方法和使用器材的不同,可分為主觀檢測、普通工具儀器檢測和專用儀器設備檢測三大類,從經濟性考慮應該優先采用主觀檢測或使用普通工具儀器檢測的方法進行。當某些參數對設備運行的狀態影響很大,而采用前面兩種方法難以實現或可靠性不夠時,才采用專用儀器設備檢測。

企業設備的狀態檢測按檢測時間的不同,可分為定期檢測和在線檢測兩大類:在機電設備運行中,對于能夠保持相對穩定狀態參數(如設備的精度等),宜采用定期檢測的方法完成;在設備運行中變化較大而對設備正常運行影響大的參數,則宜采用在線檢測的方法完成。

2、設計機電設備運行狀態監控方案。

有了設備狀態參數監控需求后,就可以進行設備運行狀態監控方案設計。通常,設計出功能、性能不同的幾種監控方案,供可行性研究和論證。

3、進行設備狀態監控可行性論證。

根據企業設備狀態參數監控的實際需求,對所設計的數種機電設備運行狀態監控方案,逐一從技術性、經濟性和可靠性等方面進行認真分析、研討和論證,從而避選出技術先進可行、性價比高、安全可靠的設備狀態檢測方案,并確定為企業的設備狀態檢測方案。

六、機電設備運行狀態參數的作用

通過對機電設備運行狀態參數監測,以及對狀態參數的分析,掌握設備的運行狀態和劣化趨勢,及時進行設備的狀態調整或預防性維修,是設備管理工作的重點內容。機電設備運行狀態與運行參數之間有著密切的關系,隨著檢測技術的進步和發展,機電設備運行狀態都將能夠通過狀態參數的檢測得到掌握。表11-2列出了部分設備運行狀態與運行參數之間關系的實例。

表11-2 機電設備運行狀態與運行參數間關系實例

| 檢測方法 | 狀態參數變化 | 設備的運行狀態分析舉例 |

主觀檢測方法 | 看形狀、位置、顏色等 | 零件變形失效、松動移位或脫落、發熱氧化或燒焦、腐蝕、變質等 |

| 聽聲音、振動 | 零件開裂、運動碰擊、配合松動、軸承損壞、轉速變化、流體泄漏等異常聲音 | |

| 觸摸溫度、形狀、位置和振動等 | 發熱、零件變形失效、開裂、松動移位或脫落、振動沖擊等 | |

| 聞味道 | 電氣燒焦或嚴重發熱、氣體泄漏、變質等 | |

溫度檢測 | 溫度升高或過低 | 電動機過載或缺相運行引起發熱,溫度過低會引起潤滑失效等 |

振動、噪聲檢測 | 振動、噪聲的大小、頻率(譜)變化 | 軸承損壞、運動配合間隙過大、流體泄漏、固定配合松動、零件間碰撞敲擊等 |

油液分析 | 殘留金屬成分、粒度變化 | 推斷具體磨損的零件及零件的磨損嚴重程度等 |

裂紋檢測 | 滲透液體、超聲波回聲異常等 | 容器、管道泄漏或裂傷,零部件有缺陷等 |

要真正掌握設備運行狀態與運行參數之間的關系,需要通過大量的實踐研究和經驗積累才能完成。

七、機械加工設備的狀態分析

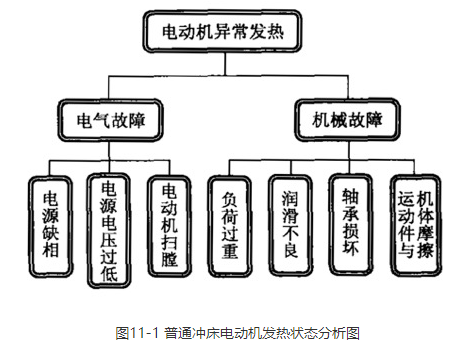

通過狀態參數檢測了解設備的運行狀態,有的是相互關系比較簡單,1~2個狀態參數就能反映出設備的運行狀態,如電動機的電流過大,能直接反映設備可能正在過負荷運行等;有的狀態參數與設備運行狀態之間的關系就比較復雜,如電動機發熱,可引起的原因有設備超負荷、電動機缺相運行、電動機掃膛、電源電壓過低、設備軸承損壞以及潤滑不良等。當參數與設備的運行狀態間的關系比較簡單時,通常直接分析推斷;而當兩者之間關系比較復雜時,就要借助故障樹等方法進行分析推斷。

現以普通沖床的電動機發熱為例進行狀態分析,如圖11-1所示。

麒智設備管理系統,幫您實現企業設備管理數字化升級,讓設備管理工作更簡單!